खाद्य तेल शोधन प्रक्रिया: पानी से गोंद निकालना

उत्पाद वर्णन

तेल शोधन संयंत्र में डीगमिंग प्रक्रिया कच्चे तेल में गोंद की अशुद्धियों को भौतिक या रासायनिक तरीकों से दूर करना है, और यह तेल शोधन/शुद्धिकरण प्रक्रिया में पहला चरण है। पेंच दबाने और तिलहनों से विलायक निकालने के बाद, कच्चे तेल में मुख्य रूप से ट्राइग्लिसराइड्स और कुछ गैर-ट्राइग्लिसराइड्स होते हैं। फॉस्फोलिपिड्स, प्रोटीन, कफ और चीनी सहित गैर-ट्राइग्लिसराइड संरचना ट्राइग्लिसराइड्स के साथ प्रतिक्रिया करके कोलाइड बनाती है, जिसे गम अशुद्धियों के रूप में जाना जाता है।

गोंद की अशुद्धियाँ न केवल तेल की स्थिरता को प्रभावित करती हैं बल्कि तेल शोधन और गहरी प्रसंस्करण की प्रक्रिया प्रभाव को भी प्रभावित करती हैं। उदाहरण के लिए, गैर-डीगमयुक्त तेल को क्षारीय शोधन प्रक्रिया में इमल्सीफाइड तेल बनाना आसान होता है, जिससे संचालन की कठिनाई, तेल शोधन हानि और सहायक सामग्री की खपत बढ़ जाती है; रंग हटाने की प्रक्रिया में, गैर-डीगमयुक्त तेल अधिशोषक की खपत को बढ़ा देगा और रंग बदलने की प्रभावशीलता को कम कर देगा। इसलिए, तेल रिफाइनरी प्रक्रिया में पहले चरण के रूप में गोंद निकालना आवश्यक है, इससे पहले कि तेल का अम्लीकरण, तेल का रंगहीन होना और तेल का दुर्गन्ध दूर हो जाए।

डीगमिंग की विशिष्ट विधियों में हाइड्रेटेड डीगमिंग (जल डीगमिंग), एसिड रिफाइनिंग डीगमिंग, क्षार शोधन विधि, सोखना विधि, इलेक्ट्रोपोलिमराइजेशन और थर्मल पोलीमराइजेशन विधि शामिल हैं। खाद्य तेल शोधन प्रक्रिया में, सबसे अधिक इस्तेमाल की जाने वाली विधि हाइड्रेटेड डीगमिंग है, जो हाइड्रेटेबल फॉस्फोलिपिड्स और कुछ गैर-हाइड्रेट फॉस्फोलिपिड्स को निकाल सकती है, जबकि शेष गैर-हाइड्रेट फॉस्फोलिपिड्स को एसिड रिफाइनिंग डीगमिंग द्वारा हटाने की आवश्यकता होती है।

1. हाइड्रेटेड डीगमिंग (जल डीगमिंग) का कार्य सिद्धांत

विलायक निष्कर्षण प्रक्रिया से कच्चे तेल में पानी में घुलनशील घटक होते हैं, जिनमें मुख्य रूप से फॉस्फोलिपिड्स शामिल होते हैं, जिन्हें तेल परिवहन और दीर्घकालिक भंडारण के दौरान न्यूनतम वर्षा और निपटान को सक्षम करने के लिए तेल से निकालने की आवश्यकता होती है। फॉस्फोलिपिड्स जैसी गोंद की अशुद्धियों में हाइड्रोफिलिक की विशेषता होती है। सबसे पहले, आप गर्म कच्चे तेल में एक निश्चित मात्रा में गर्म पानी या नमक और फॉस्फोरिक एसिड जैसे इलेक्ट्रोलाइट जलीय घोल मिला सकते हैं। एक निश्चित प्रतिक्रिया अवधि के बाद, गोंद की अशुद्धियाँ संघनित हो जाएंगी, कम हो जाएंगी और तेल से निकाल दी जाएंगी। हाइड्रेटेड डीगमिंग प्रक्रिया में, अशुद्धियाँ मुख्य रूप से फॉस्फोलिपिड, साथ ही कुछ प्रोटीन, ग्लाइसेरिल डाइग्लिसराइड और म्यूसिलेज होती हैं। इसके अलावा, निकाले गए गोंद को भोजन, पशु चारा या तकनीकी उपयोग के लिए लेसिथिन में संसाधित किया जा सकता है।

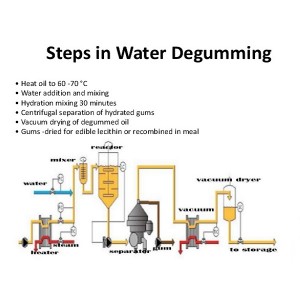

2. हाइड्रेटेड डीगमिंग (जल डीगमिंग) की प्रक्रिया

जल डीगमिंग प्रक्रिया में कच्चे तेल में पानी मिलाना, पानी में घुलनशील घटकों को हाइड्रेट करना और फिर उनमें से अधिकांश को केन्द्रापसारक पृथक्करण के माध्यम से निकालना शामिल है। केन्द्रापसारक पृथक्करण के बाद का हल्का चरण कच्चा डीगमयुक्त तेल है, और केन्द्रापसारक पृथक्करण के बाद का भारी चरण पानी, पानी में घुलनशील घटकों और प्रवेशित तेल का एक संयोजन है, जिसे सामूहिक रूप से "गम" कहा जाता है। भंडारण में भेजे जाने से पहले कच्चे डीगमयुक्त तेल को सुखाया और ठंडा किया जाता है। मसूड़ों को भोजन में वापस डाला जाता है।

तेल शोधन संयंत्र में, हाइड्रेटेड डीगमिंग मशीन को तेल डेसिडिफिकेशन मशीन, डीकोलोराइजेशन मशीन और डीओडोराइजिंग मशीन के साथ एक साथ संचालित किया जा सकता है, और ये मशीनें तेल शुद्ध करने वाली उत्पादन लाइन की संरचना हैं। शुद्धिकरण रेखा को आंतरायिक प्रकार, अर्ध-निरंतर प्रकार और पूरी तरह से निरंतर प्रकार में वर्गीकृत किया गया है। ग्राहक अपनी आवश्यक उत्पादन क्षमता के अनुसार प्रकार का चयन कर सकता है: 1-10 टन प्रति दिन की उत्पादन क्षमता वाली फैक्ट्री आंतरायिक प्रकार के उपकरणों का उपयोग करने के लिए उपयुक्त है, 20-50 टन प्रति दिन की फैक्ट्री अर्ध-निरंतर प्रकार के उपकरणों का उपयोग करने के लिए उपयुक्त है, उत्पादन करती है प्रतिदिन 50 टन से अधिक पूर्णतः सतत प्रकार के उपकरणों का उपयोग करने के लिए उपयुक्त है। सबसे अधिक इस्तेमाल किया जाने वाला प्रकार आंतरायिक हाइड्रेटेड डीगमिंग उत्पादन लाइन है।

तकनीकी मापदण्ड

हाइड्रेटेड डीगमिंग (जल डीगमिंग) के मुख्य कारक

3.1 अतिरिक्त पानी की मात्रा

(1) फ्लोक्यूलेशन पर अतिरिक्त पानी का प्रभाव: पानी की उचित मात्रा एक स्थिर बहु-परत लिपोसोम संरचना बना सकती है। अपर्याप्त पानी से अपूर्ण जलयोजन और खराब कोलाइडल फ्लोक्यूलेशन हो जाएगा; अत्यधिक पानी से जल-तेल पायसीकरण हो जाता है, जिससे तेल से अशुद्धियों को अलग करना मुश्किल हो जाता है।

(2) विभिन्न ऑपरेटिंग तापमान में अतिरिक्त जल सामग्री (डब्ल्यू) और ग्लम सामग्री (जी) के बीच संबंध:

| कम तापमान जलयोजन (20~30℃) | W=(0.5~1)G |

| मध्यम तापमान जलयोजन (60~65℃) | डब्ल्यू=(2~3)जी |

| उच्च तापमान जलयोजन (85~95℃) | डब्ल्यू=(3~3.5)जी |

(3) नमूना परीक्षण: अतिरिक्त पानी की उचित मात्रा नमूना परीक्षण के माध्यम से निर्धारित की जा सकती है।

3.2 ऑपरेटिंग तापमान

ऑपरेशन तापमान आम तौर पर महत्वपूर्ण तापमान के अनुरूप होता है (बेहतर फ्लोक्यूलेशन के लिए, ऑपरेशन तापमान महत्वपूर्ण तापमान से थोड़ा अधिक हो सकता है)। और ऑपरेशन तापमान जोड़े गए पानी की मात्रा को प्रभावित करेगा जब तापमान अधिक होगा, पानी की मात्रा बड़ी होगी, अन्यथा, यह छोटी होगी।

3.3 जलयोजन मिश्रण की तीव्रता और प्रतिक्रिया समय

(1) अमानवीय जलयोजन: गम फ्लोक्यूलेशन इंटरेक्शन इंटरफ़ेस पर एक विषम प्रतिक्रिया है। एक स्थिर तेल-पानी इमल्शन अवस्था बनाने के लिए, मिश्रण को यांत्रिक मिश्रण से बूंदें पूरी तरह से बिखरी हुई हो सकती हैं, यांत्रिक मिश्रण को तेज करने की आवश्यकता होती है, खासकर जब जोड़े गए पानी की मात्रा बड़ी होती है और तापमान कम होता है।

(2) जलयोजन मिश्रण की तीव्रता: पानी के साथ तेल मिलाते समय, सरगर्मी की गति 60 आर/मिनट होती है। फ्लोक्यूलेशन उत्पन्न करने की अवधि में, सरगर्मी गति 30 आर/मिनट है। जलयोजन मिश्रण का प्रतिक्रिया समय लगभग 30 मिनट है।

3.4 इलेक्ट्रोलाइट्स

(1) इलेक्ट्रोलाइट्स की किस्में: नमक, फिटकरी, सोडियम सिलिकेट, फॉस्फोरिक एसिड, साइट्रिक एसिड और पतला सोडियम हाइड्रॉक्साइड घोल।

(2) इलेक्ट्रोलाइट का मुख्य कार्य:

एक। इलेक्ट्रोलाइट्स कोलाइडल कणों के कुछ विद्युत आवेश को बेअसर कर सकते हैं और कोलाइडल कणों को अवसादन में बढ़ावा दे सकते हैं।

बी। गैर-हाइड्रेटेड फॉस्फोलिपिड्स को हाइड्रेटेड फॉस्फोलिपिड्स में परिवर्तित करना।

सी। फिटकरी: फ्लोकुलेंट सहायता। फिटकरी तेल में रंगद्रव्य को अवशोषित कर सकती है।

डी। धातु आयनों के साथ कीलेट बनाना और उन्हें हटाना।

ई. कोलाइडल फ्लोक्यूलेशन को करीब से बढ़ावा देने और फ्लॉक्स की तेल सामग्री को कम करने के लिए।

3.5 अन्य कारक

(1) तेल की एकरूपता: जलयोजन से पहले, कच्चे तेल को पूरी तरह से हिलाया जाना चाहिए ताकि कोलाइड समान रूप से वितरित हो सके।

(2) जोड़े गए पानी का तापमान: जलयोजन करते समय, पानी जोड़ने का तापमान तेल के तापमान के बराबर या उससे थोड़ा अधिक होना चाहिए।

(3) अतिरिक्त पानी की गुणवत्ता

(4) परिचालन स्थिरता

सामान्यतया, डीगमिंग प्रक्रिया के तकनीकी पैरामीटर तेल की गुणवत्ता के अनुसार निर्धारित किए जाते हैं, और डीगमिंग प्रक्रिया में विभिन्न तेलों के पैरामीटर अलग-अलग होते हैं। यदि आपकी तेल शोधन में रुचि है, तो कृपया अपने प्रश्नों या विचारों के लिए हमसे संपर्क करें। हम अपने पेशेवर इंजीनियरों को एक उपयुक्त तेल लाइन को अनुकूलित करने की व्यवस्था करेंगे जो आपके लिए संबंधित तेल शोधन उपकरण से सुसज्जित होगी।